Gratowanie i inne sposoby wykańczania powierzchni

Zamiana obróbki ręcznej na zrobotyzowane i elastyczne gniazdo obróbcze

Gratowanie to proces usuwania ostrych krawędzi i zadziorów, aby uzyskać gładkie powierzchnie na częściach z metalu o odpowiednich parametrach m.in. chropowatości powierzchni, błędach kształtu i położenia, gładkości, itd. Proces gratowania pozwala na uzyskanie ostatecznego kształtu i geometrii obrabianej części o odpowiedniej jakości.

Mamy różne sposoby uzyskiwania optymalnej powierzchni takie jak:

- obróbka ręczna

- obróbka ręczno-maszynowa

- obróbka wibrościerna

- metoda z wykorzystaniem past ściernych

- obróbka magneto-ścierna

- obróbka eletrochemiczna

- obróbka termiczna

Chciałbym się skupić na procesie gratowania, który jest usuwany przez obróbką ręczną. Jest to metoda bardzo żmudna, zabierająca dużo czasu i też niedoskonała gdyż zależy głównie od umiejętności operatora.

Trzeba jednak nadmienić, że obróbka ręczna ma nadal bardzo duży udział w całkowitej obróbce części w budowie maszyn i wynosi ok. 20% przy produkcji seryjnej, a liczba ta zwiększa się gdy mamy do czynienia z produkcją jednostkową.

Gratowanie za pomocą obróbki ręcznej stosuje się często w takich przemysłach jak:

- lotniczy

- samochodowy

- meblarski

- medyczny

- narzędzi precyzyjnych

- maszynowy

- jubilerski

- produkcji okularów

Gratowanie często powiązane jest w obróbką wykańczającą.

Ostatnia część procesu

Obróbka wykańczająca jest fazą końcową procesu obróbki i ma na celu uzyskanie wysokiej jakości obrabianej części zgodnych z wymaganiami technicznymi obejmującymi dokładność wymiarową, uzyskanie odpowiednich błędów kształtu i gładkości powierzchni.

Rozróżniamy trzy podstawowe rodzaje obróbki wykańczającej:

Obróbka bardzo dokładna – występuje gdy chcemy uzyskać odpowiednio małe błędy wymiarowe (np. powierzchnie dokładnie pasowane, wewnętrzne powierzchnie współpracujące tuleja – tłok).

Obróbka ostateczna – w celu osiągniecia małych błędów kształtu

Obróbka gładkościowa – dla uzyskania dużej gładkości powierzchni (np.: polerowane powierzchnie metalowych, elementów ozdobnych mebli metalowych).

Co to jest gratowanie?

Proces gratowania i wykańczania powierzchni opiera się na różnych sposobach wykańczania powierzchni takich jak:

- szlifowanie

- polerowanie

- dogładzanie w tym dogładzanie oscylacyjne (superfinish)

- frezowanie

- zatępianie krawędzi

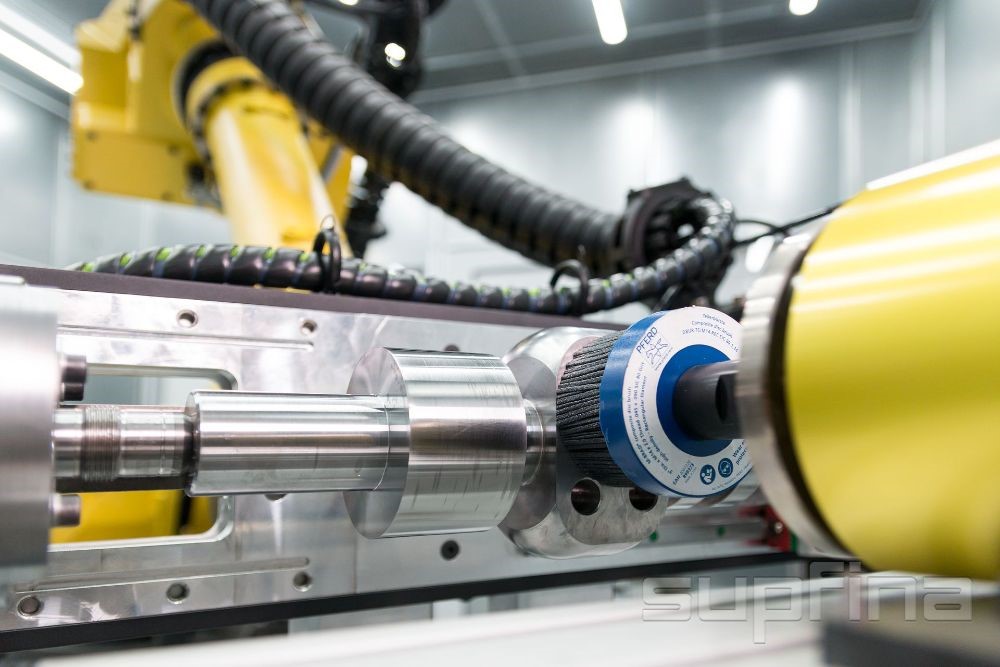

- szczotkowanie

- i inne.

Wymienione powyżej sposoby wykańczania powierzchni są znane, ale chciałbym lepiej przybliżyć obróbkę superfinish.

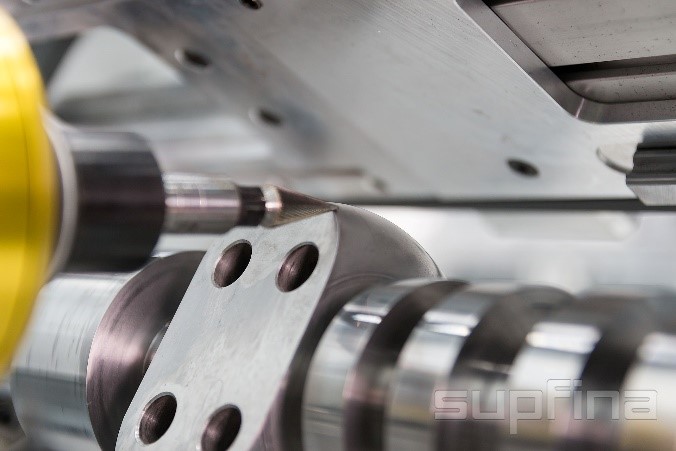

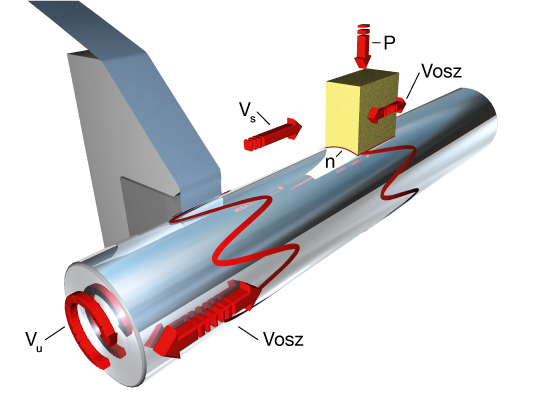

Superfinish to dogładzanie oscylacyjne (dogładzanie krótkoskokowe) – metoda wygładzającej, dzięki której uzyskuje się gładkość 11 ÷ 14 klasy chropowatości (Rz 0,4 ÷ 0,01).

Dogładzanie podobnie jak gładzenie przeprowadza się przy pomocy narzędzi ściernych. Do obróbki żeliwa, obróbki wykończającej stopów aluminium używany jest węglik krzemu (SiC), czyli karborund, a do obróbki stali, stopów miedzi oraz obróbki zgrubnej używa się stopów aluminium. W procesie dogładzania wygładza się tylko obszar chropowatości powierzchni pozostawionej po poprzedniej obróbce.

Proces dogładzania charakteryzuje się złożeniem przynajmniej trzech ruchów, z czego co najmniej jeden jest oscylacyjny. Obróbka polega na usuwaniu pików chropowatości dzięki czemu można uzyskać nawet Ra0,01μm. Poniżej schemat obróbki oscylacyjnej.

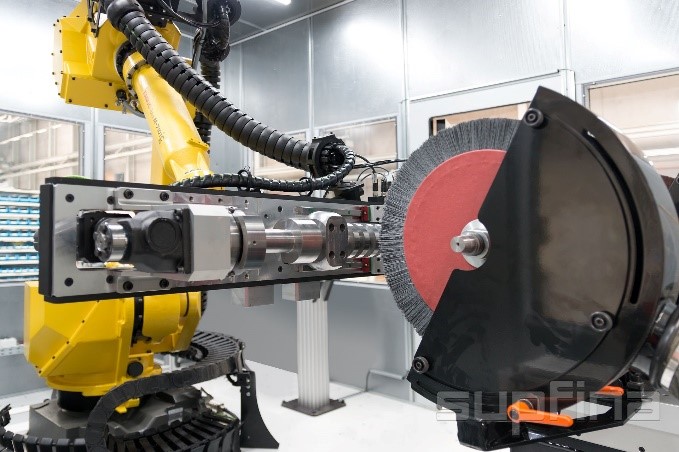

Proces gratowania i wykańczania powierzchni wykonywane ręcznie można zastąpić procesem zautomatyzowanym przy wykorzystaniu zrobotyzowanego gniazda obróbczego firmy SUPFINA.

Szeroki zakres operacji

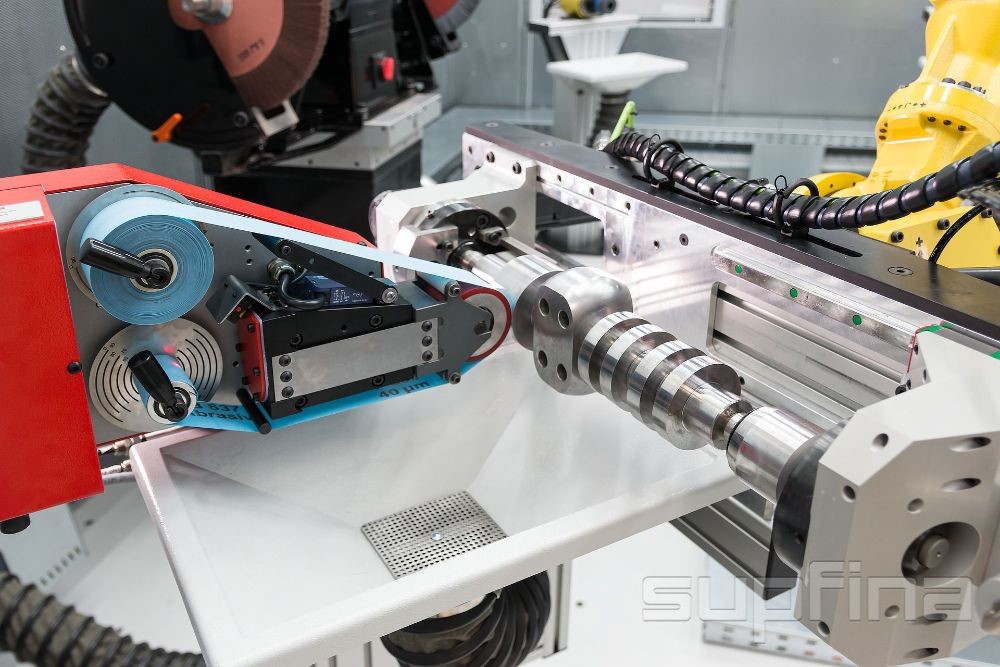

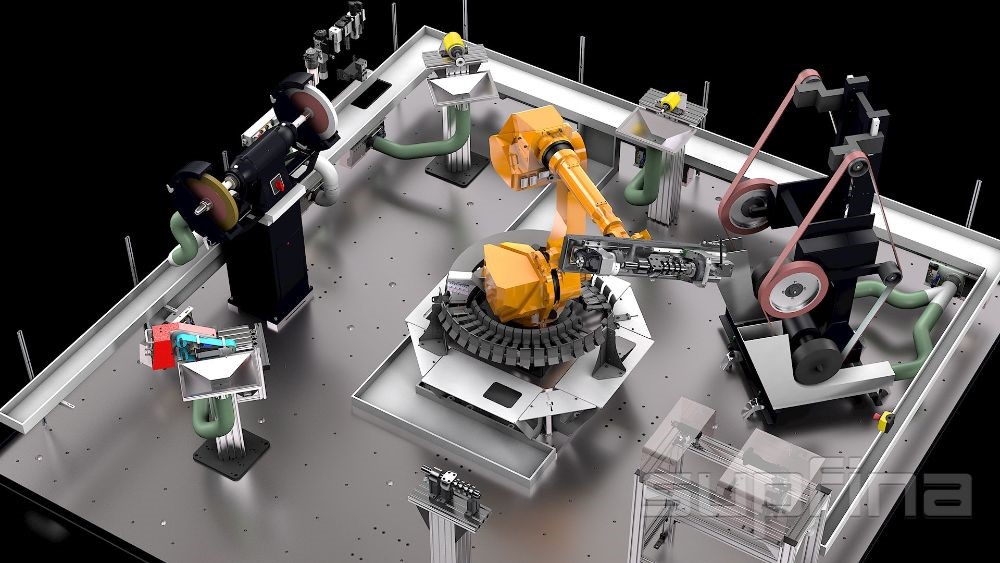

Zrobotyzowane gniazdo obróbcze może wykonywać bardzo różne operacje tej samej części obróbczej m.in:

- Dogładzanie oscylacyjne (superfinish)

- gratowanie

- szlifowanie

- polerowanie

- frezowanie

- znakowanie

- czyszczenie

- zatępianie krawędzi

- pomiar optyczny lub inny

- inspekcja wizualna

- inne wymagane operacje, itp.

- część obrabiana jest umieszczona w uchwycie robota i dalej podawana sukcesywnie na poszczególne stacje obróbcze

- część obrabiana jest mocowana na stole, narzędzia są pobierane przez robota ze stacji obróbczych i doprowadzane do obrabianej części

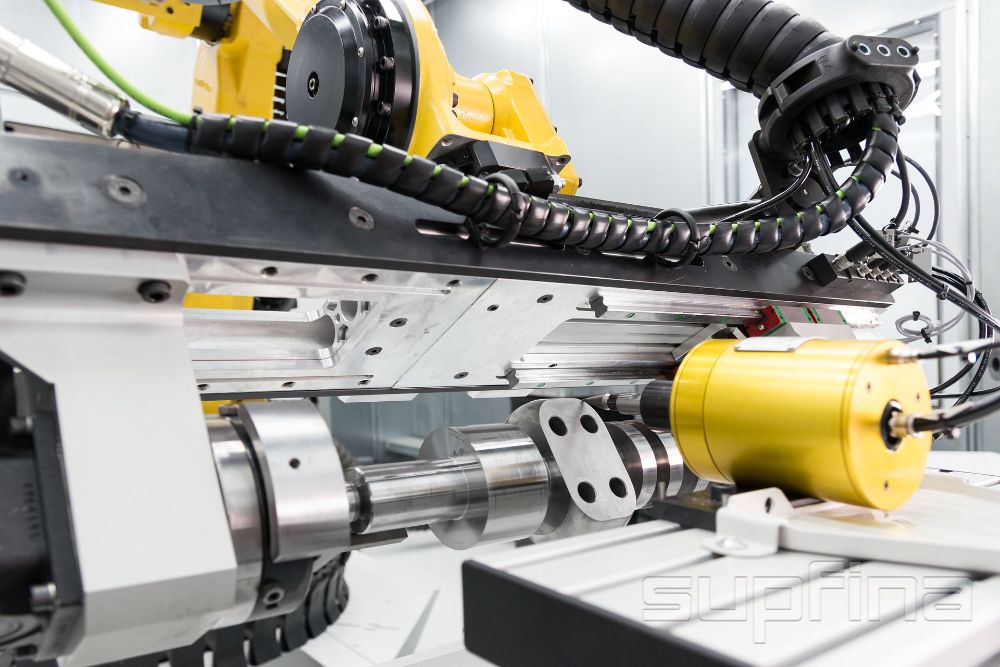

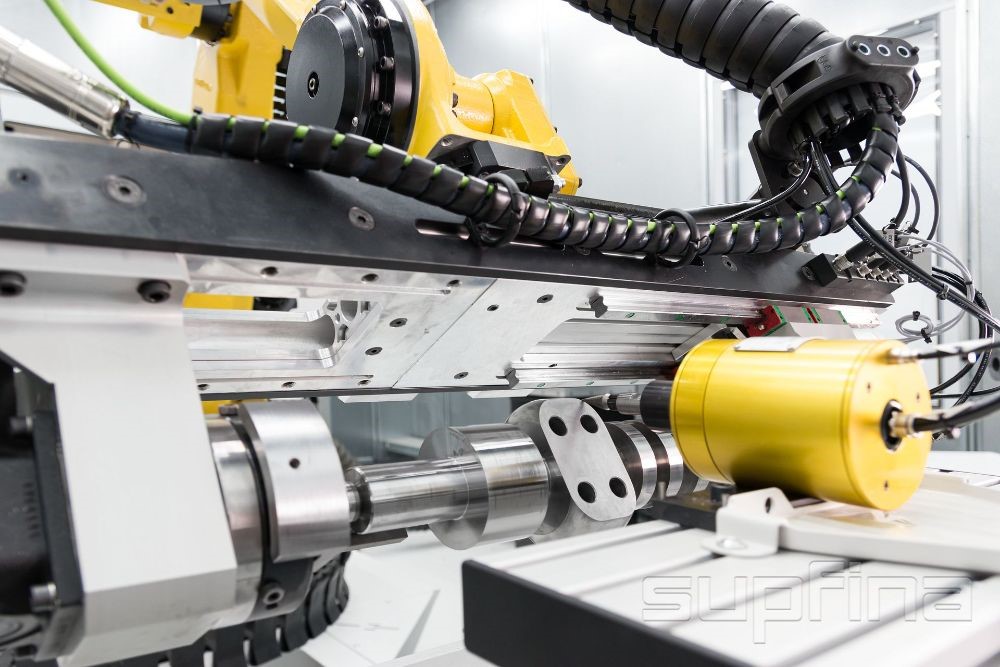

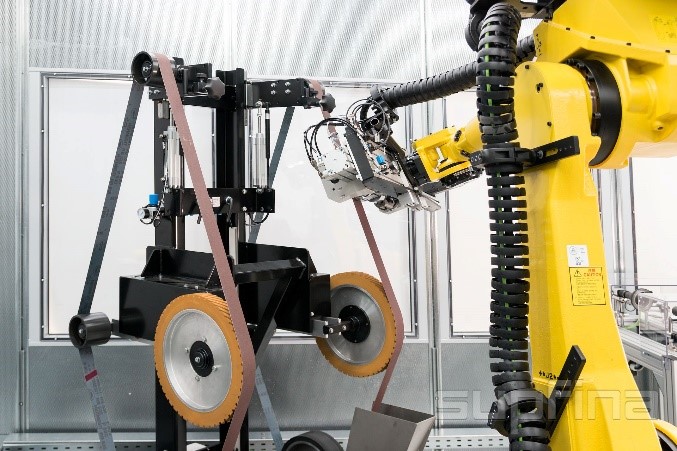

Przykładowa konfiguracja zrobotyzowanego gniazda obróbczego do testów w firmie Supfina

Przykładowe konfiguracje zrobotyzowanego gniazda obróbczego:

- ładowanie / rozładowanie części są umieszczane na/z przenośnika taśmowego

- ręczny załadunek części obróbczych i wymiana narzędzi

- załadunek/wyładunek palet i rotacyjna obróbka części

Zrobotyzowane gniazdo obróbcze pozwala na osiągnięcie różnych celów m.in.:

- Automatyzację ręcznych procesów produkcyjnych

- Kumulowanie różnych procesów produkcyjnych w jednym gnieździe obróbczym

- Wykańczanie powierzchni wyprodukowanych metodami przyrostowymi

Zrobotyzowane gniazdo obróbcze jest elastycznym rozwiązaniem dzięki:

- Różnym procesom obróbczym

- Dowolnej konfiguracja obróbki na poszczególnych stanowiskach

- Doborowi różnych stanowisk i ich wymienności

- Programowi zarządzania produkcji części z wykorzystaniem HMI

Modułowa obudowa może zostać dowolnie wykorzystana do konfiguracji zrobotyzowanego gniazdo obróbczego w zależności od wymagań klientów.

Sposób realizacji zadań

W realizacji zakładanych zadań stosujemy roboty różnych producentów takich jak Fanuc (standard), Kuka, ABB, Stäubli czy innych producentów wg życzenia klienta.

Oferujemy, z wykorzystaniem CAD/CAM również:

- program i dobór obróbki

- dobór różnych rozmiarów robotów w zależności od potrzeb

- określenie czasów cykli

- wirtualne rozwiązania

Zrobotyzowane gniazdo obróbcze ma możliwość korzystania z szybkiego wsparcia firmy Supfina, które zapewnia:

- inteligentny monitoring parametrów stacji obróbczych w czasie rzeczywistym, a tym samym monitorowanie ich statusu

- dostęp do danych archiwalnych

- możliwość eliminacji i redukcji przestojów

- zwiększenie efektywności produkcji

- zwiększenie opłacalności produkcji

Przykładowy proces obróbczy może wygląd następująco (wybrane przykłady):

- Pomiar części przed procesem wykańczającym

- Zdefiniowanie wartości korekcyjnych (offsets)

- Ustawienie wartości korekcyjnych (offsets) w narzędziu

- Wybrany proces obróbczy

Zachęcamy do kontaktu w przypadku chęci automatyzacji procesu obróbki ręcznej lub rozwiązania nietypowych i trudnych procesów obróbczych.

ISOTEK Spółka z o.o.

ul. Św. Szczepana 57

61-465 Poznań

REGON: 630753045

KRS: 0000001557

BDO: 000032670

Kapitał zakładowy: 120 000,00 zł

SWIFT: PPABPLPK

Konto PLN:

PL30 1750 1019 0000 0000 0175 1708

Konto EUR:

PL02 1750 1019 0000 0000 0175 1727